संरचनात्मक संरचना

ट्रांसमिशन डिवाइस: स्क्रू को शक्ति प्रदान करता है, जिससे यह घूमने में सक्षम होता है और सामग्री के परिवहन और प्रसंस्करण की सुविधा प्रदान करता है। इसमें आमतौर पर एक मोटर, एक reducer,और एक युग्मन.

फ़ीडिंग डिवाइसः एक्सट्रूडर में समान रूप से सामग्री जोड़ने के लिए उपयोग किया जाता है। आम उदाहरणों में फ़ीडिंग हॉपर और मीटरिंग डिवाइस शामिल हैं, जो जोड़ी गई सामग्री की मात्रा को सटीक रूप से नियंत्रित कर सकते हैं।

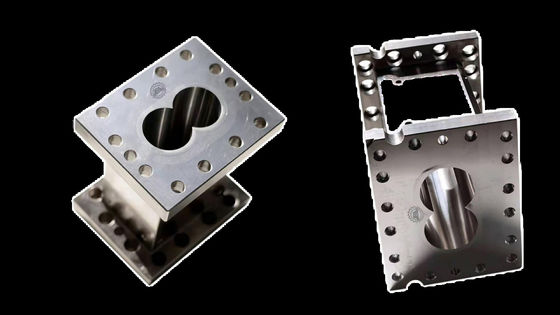

सिलेंडर: वह घटक जो सामग्री और पेंच को धारण करता है। इसमें आमतौर पर "∞" आकार का क्रॉस-सेक्शन होता है, जो सामग्री के प्लास्टिसाइजेशन, मिश्रण और परिवहन के लिए स्थान प्रदान करता है।इसमें सामग्री के प्रसंस्करण तापमान को नियंत्रित करने के लिए हीटिंग और कूलिंग सिस्टम भी हैं.

पेंच: दो पेंच वाले एक्सट्रूडर का मुख्य घटक। सिलेंडर के अंदर दो समानांतर पेंच घूमते हैं,सामग्री के परिवहन जैसे कार्यों को प्राप्त करने के लिए पेंच की घुमावदार संरचना और पारस्परिक जाल का उपयोग करना, संपीड़न, कतरनी, मिश्रण और प्लास्टिसाइजेशन।पेंच आम तौर पर एक मॉड्यूलर शैली में बनाया गया है और विभिन्न प्रसंस्करण आवश्यकताओं के अनुसार विभिन्न threaded तत्वों के साथ बदला जा सकता हैकार्य सिद्धांत

समवर्ती संभोग दोहरे पेंच extruder

सीमलेस-मैटिंग एक्सट्रूडर: कम गति वाले एक्सट्रूडर में एक सीमलेस-मैटिंग स्क्रू ज्यामिति होती है, जहां एक स्क्रू का हेलिक्स आकार दूसरे स्क्रू के साथ निकटता से फिट बैठता है, जिससे एक संयुग्मित स्क्रू ज्यामिति बनती है.यह मुख्य रूप से प्रोफाइल एक्सट्रूज़न के लिए प्रयोग किया जाता है।

स्व-स्वच्छता extruder: उच्च गति समवर्ती extruder एक निर्बाध रूप से मिलान हेलिक्स आकार है, जो एक सील स्व-स्वच्छता प्रभाव प्राप्त करने के लिए एक अपेक्षाकृत छोटे पेंच रिक्ति के साथ डिजाइन किया जा सकता है.इसे एक निर्बाध स्व-सफाई करने वाला समवर्ती घूर्णन वाले जुड़वां पेंच एक्सट्रूडर कहा जाता है और इसका उपयोग विशेष पॉलिमर के प्रसंस्करण के लिए किया जाता है।

समवर्ती संभोग रिवर्स रोटेशन ट्विन-स्क्रू एक्सट्रूडरः समवर्ती संभोग रिवर्स रोटेशन ट्विन-स्क्रू एक्सट्रूडर में दो स्क्रू के स्लॉट के बीच का अंतर बहुत छोटा है,सकारात्मक संवाहक विशेषताओं के लिए अनुमति देता हैइसका प्रयोग अक्सर प्रोफाइल एक्सट्रूज़न और अन्य क्षेत्रों में किया जाता है।

नॉन-मैटिंग ट्विन-स्क्रू एक्सट्रूडर: दो स्क्रू के बीच केंद्र दूरी उनके त्रिज्यों के योग से अधिक है। इसका परिवहन तंत्र मैटिंग एक्सट्रूडर से काफी अलग है,एक सिंगल स्क्रू एक्सट्रूडर के समान होने के नाते, और मुख्य रूप से मिश्रण, निकास और रासायनिक प्रतिक्रियाओं के लिए उपयोग किया जाता है, जैसे कि विभिन्न इंजीनियरिंग प्लास्टिक, मास्टरबैच और समग्र सामग्रियों के उत्पादन में।

उपकरण का वर्गीकरण

पेंच घूर्णन दिशा द्वारा वर्गीकरण

समवर्ती घूर्णन जुड़वां पेंच एक्सट्रूडरः दो पेंचों की घूर्णन दिशाएं समान हैं, अच्छे मिश्रण, फैलाव और स्व-सफाई प्रदर्शन के साथ। यह आमतौर पर बहुलक मिश्रण में उपयोग किया जाता है,संशोधन, दानेबाजी और अन्य क्षेत्रों में, जैसे कि विभिन्न इंजीनियरिंग प्लास्टिक, मास्टरबैच और समग्र सामग्रियों का उत्पादन।

रिवर्स-रोटिंग ट्विन-स्क्रू एक्सट्रूडर: दो स्क्रू की रोटेशन दिशाएं विपरीत हैं, जिसमें मजबूत एक्सट्रूज़न दबाव और परिवहन क्षमता है,कुछ अवसरों के लिए उपयुक्त है जो उच्च दबाव एक्सट्रूज़न की आवश्यकता है, जैसे प्रोफाइल एक्सट्रूज़न और पाइप एक्सट्रूज़न।

पेंच संभोग की डिग्री के अनुसार वर्गीकरण

निर्बाध संभोग जुड़वां पेंच extruder: पेंच के बीच संभोग अंतर बहुत छोटा है, और पेंच संभोग क्षेत्र में सामग्री का प्रवाह सख्ती से प्रतिबंधित है,जिसके परिणामस्वरूप अच्छा मिश्रण और प्लास्टिसाइजिंग प्रभाव होता हैहालांकि, यह बहुत अधिक शक्ति का उपभोग करता है और मिश्रण और प्लास्टिसाइजिंग गुणवत्ता की एकरूपता के लिए उच्च आवश्यकताओं वाले अवसरों के लिए उपयुक्त है।

गैर-सीमलेस-मैटिंग ट्विन-स्क्रू एक्सट्रूडरः स्क्रू के बीच मैटिंग गैप बड़ा है, और स्क्रू मैटिंग क्षेत्र में सामग्री का प्रवाह अपेक्षाकृत स्वतंत्र है।इसमें मजबूत वाहक क्षमता और अपेक्षाकृत कम बिजली की खपत है, उच्च उत्पादन आवश्यकताओं और मिश्रण की एकरूपता के लिए अपेक्षाकृत कम आवश्यकताओं वाले कुछ अवसरों के लिए उपयुक्त है।

उत्कृष्ट फ़ीडिंग प्रदर्शनः कुछ सामग्रियों के लिए खराब घर्षण गुणों के साथ, एकल-स्क्रू एक्सट्रूडर में फ़ीडिंग में कठिनाइयां हो सकती हैं।विशेष रूप से जाल प्रकार के साथ, एक निश्चित डिग्री में आगे विस्थापन ट्रांसमिशन के रूप में सामग्री संचरण है, जो प्रभावी ढंग से खिला समस्या को हल कर सकते हैं।

उत्कृष्ट मिश्रण और प्लास्टिसाइजिंग प्रदर्शनः डबल स्क्रू एक्सट्रूडर में सामग्री के जटिल प्रवाह स्पेक्ट्रम के कारण उनके पास ऐसे फायदे हैं जैसे कि गहन मिश्रण, अच्छा गर्मी हस्तांतरण,और बड़ी पिघलने की क्षमतायह सामग्री को पूरी तरह से मिश्रित और प्लास्टिसाइज करने में सक्षम बनाता है, जिससे उत्पाद की गुणवत्ता में सुधार होता है।

अच्छा निकास प्रदर्शनः यह निष्कर्षण प्रक्रिया के दौरान सामग्री से वाष्पीकरणीय घटकों और गैसों को प्रभावी ढंग से हटा सकता है, जिससे उत्पादों के प्रदर्शन और गुणवत्ता में सुधार होता है।यह गैस सामग्री के लिए कम आवश्यकताओं वाले उत्पादों के उत्पादन के लिए उपयुक्त है, जैसे कि उच्च प्रदर्शन वाले इंजीनियरिंग प्लास्टिक, केबल सामग्री आदि।

उच्च एक्सट्रूज़न स्थिरताः यह सटीक रूप से सामग्री वितरण मात्रा और एक्सट्रूज़न दबाव को नियंत्रित कर सकता है, एक्सट्रूज़न प्रक्रिया की स्थिरता सुनिश्चित करता है,इस प्रकार उत्पादों की आयामी सटीकता और स्थिरता में सुधार.

अच्छी रखरखाव क्षमताः इसे खोलना आसान है, और किसी भी समय स्क्रू तत्वों और बैरल के आंतरिक अस्तर जैसे घटकों के पहनने की डिग्री का पता लगाया जा सकता है,इसे प्रभावी रखरखाव या प्रतिस्थापन के लिए सुविधाजनक बनाना, रखरखाव के समय को छोटा करने और श्रम तीव्रता को कम करने के लिए।

व्यापक अनुप्रयोग सीमाः इसका उपयोग प्लास्टिक, रबर, खाद्य पदार्थ, दवा, रसायन आदि सहित विभिन्न सामग्रियों के प्रसंस्करण के लिए किया जा सकता है, और विभिन्न उद्योगों की उत्पादन आवश्यकताओं को पूरा कर सकता है।आवेदन क्षेत्र

प्लास्टिक प्रसंस्करण: इसका उपयोग विभिन्न प्लास्टिक उत्पादों जैसे पाइप, प्लेट, फिल्म, विशेष प्रोफाइल, इंजेक्शन मोल्ड उत्पादों और कच्चे माल के दाने आदि के उत्पादन के लिए किया जाता है।यह भरने वाले पदार्थ जोड़कर प्लास्टिक को भी संशोधित कर सकता हैप्लास्टिक के प्रदर्शन को बेहतर बनाने के लिए, रेशाओं को मजबूत करने, कठोर करने वाले एजेंट, लौ retardants आदि।

खाद्य प्रसंस्करणः इसका उपयोग नूडल्स, बिस्किट, कैंडी, नाश्ता अनाज, स्नैक फूड, पोषक चावल का आटा, कृत्रिम मांस आदि जैसे खाद्य पदार्थों के उत्पादन के लिए किया जा सकता है।और सामग्री मिश्रण के प्रसंस्करण चरणों का एहसास कर सकते हैं, परिपक्वता और आकार।

रासायनिक क्षेत्र: इसका उपयोग रासायनिक उत्पादों जैसे पेंट, चिपकने वाले, रंगद्रव्य, स्याही, रबर उत्पाद आदि के उत्पादन के लिए किया जाता है। यह मिश्रण, फैलाव,और कच्चे माल पर प्रतिक्रिया.

दवा क्षेत्र: इसका उपयोग दवा उत्पादों जैसे गोलियों, कैप्सूल, दाने आदि के उत्पादन के लिए किया जा सकता है, और दवा कच्चे माल के मिश्रण, दाने,और कोटिंग दवाओं की गुणवत्ता और स्थिरता में सुधार के लिए.

चयन बिंदु

उत्पादन क्षमताः आवश्यक आउटपुट के आधार पर ट्विन-स्क्रू एक्सट्रूडर के उपयुक्त विनिर्देश का चयन करें। आम तौर पर, यह प्रति घंटे एक्सट्रूज़न आउटपुट (किग्रा/घंटा) द्वारा मापा जाता है।

पेंच व्यास और आयाम अनुपातः पेंच व्यास जितना बड़ा होगा, उत्पादन क्षमता उतनी ही मजबूत होगी; आयाम अनुपात जितना बड़ा होगा, सामग्री का पेंच में रहने का समय उतना ही लंबा होगा,और जितना बेहतर मिश्रण और प्लास्टिसाइजिंग प्रभाव, लेकिन बिजली की खपत भी बढ़ेगी। उपयुक्त पेंच व्यास और पहलू अनुपात सामग्री विशेषताओं और प्रसंस्करण आवश्यकताओं के अनुसार चुना जाना चाहिए।

घूर्णन गति और टोक़ः उच्च घूर्णन गति उत्पादन दक्षता में सुधार कर सकती है। हालांकि, कुछ गर्मी-संवेदनशील सामग्री या उच्च टोक़ की आवश्यकता वाली प्रसंस्करण प्रक्रियाओं के लिए,एक्सट्रूडर के लिए उपयुक्त घूर्णन गति और टोक़ चुना जाना चाहिए.

ड्राइव शक्तिः उपकरण के सामान्य संचालन को सुनिश्चित करने के लिए एक्सट्रूडर के विनिर्देशों और उत्पादन आवश्यकताओं के आधार पर उपयुक्त ड्राइव शक्ति का चयन करें।

स्वचालन स्तरः विचार करें कि क्या एक्सट्रूडर की नियंत्रण प्रणाली उन्नत है, क्या इसमें पैरामीटर रिकॉर्डिंग, सूत्र प्रबंधन और रिमोट कंट्रोल जैसे कार्य हैं,उत्पादन दक्षता और उत्पाद की गुणवत्ता की स्थिरता में सुधार.

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए!

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए! कृपया अपनी ईमेल देखें!

कृपया अपनी ईमेल देखें!  आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए!

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए! कृपया अपनी ईमेल देखें!

कृपया अपनी ईमेल देखें!